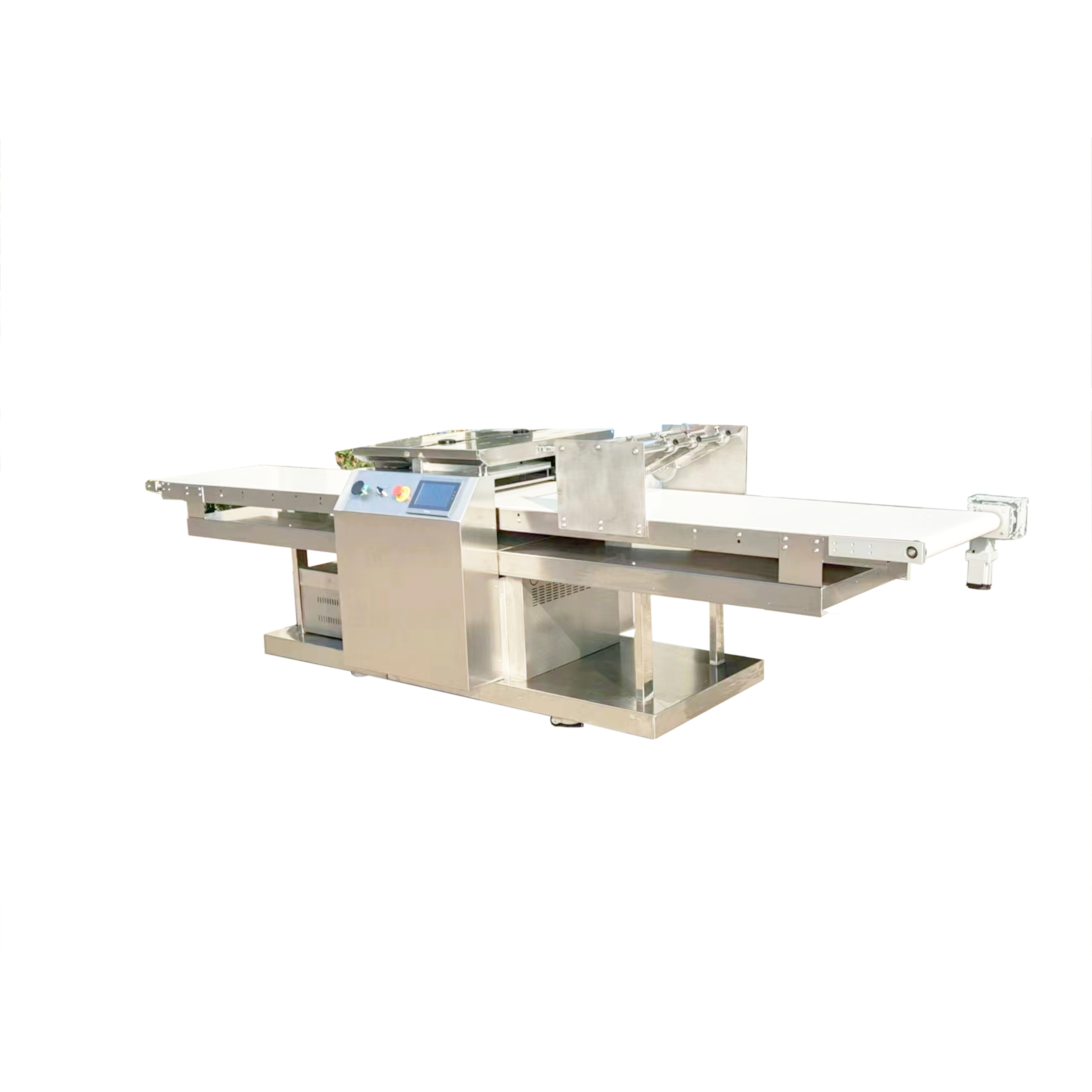

வணிக ரீதியான ரொட்டி துண்டிக்கும் இயந்திரங்கள் பேக்கரிகள், உணவு விடுதிகள் மற்றும் உணவு சேவை செயல்பாடுகளில் அத்தியாவசிய உபகரணங்களாகும்; இவை தரமான துண்டுகளை உருவாக்கும் செயல்முறையை எளிதாக்கி, ஒழுங்கான தோற்றத்தையும், பகுதிகளை சரியாக கட்டுப்படுத்துவதையும் உறுதிப்படுத்துகின்றன. எந்தவொரு இயந்திர உபகரணத்தைப் போலவே, ரொட்டி துண்டிக்கும் இயந்திரங்களும் அவற்றின் செயல்திறன் மற்றும் திறனை பாதிக்கக்கூடிய செயல்பாட்டு சவால்களை எதிர்கொள்ளலாம். இந்த சிக்கல்களை அடையாளம் காண்பது மற்றும் அவற்றைத் தீர்ப்பது பற்றிய அறிவு, செயலிழப்பை குறைந்தபட்சமாக வைத்திருப்பதையும், வாடிக்கையாளர்கள் தொழில்முறை ரொட்டி துண்டித்தல் செயல்பாடுகளிலிருந்து எதிர்பாரும் தரமான வெளியீட்டை பராமரிப்பதையும் உறுதிப்படுத்துகிறது.

சமீபத்திய ரொட்டி துண்டாக்கிகள், அடர்த்தியான முழுதானிய ரொட்டிகளிலிருந்து முற்றிலும் நேர்த்தியான பேஸ்ட்ரிகள் வரையிலான பல்வேறு வகையான ரொட்டிகளைக் கையாளுவதற்காக சிக்கலான இயந்திர ஏற்பாடுகளைக் கொண்டுள்ளன. இந்த இயந்திரங்கள் தவறு நிகழ்ந்தால், உற்பத்தி திறனின் மீது அதிக தாக்கம் ஏற்படும்; எனவே, இயக்குநர்கள் மற்றும் பராமரிப்பு ஊழியர்களுக்கு பிரச்சனை தீர்க்கும் திறன் மிகவும் முக்கியமானது. தொழில்முறை உணவு சேவை நிறுவனங்கள், ஒரே மாதிரியான துண்டு தடிமன் மற்றும் சுத்தமான வெட்டுகளுக்கான வாடிக்கையாளர் எதிர்பார்ப்புகளை பூர்த்தி செய்வதற்கும், தொடர்ந்து சேவைத் தரத்தை பராமரிப்பதற்கும் சரியாக இயங்கும் ரொட்டி துண்டாக்கிகளை நம்பியுள்ளன.

வெட்டுக் கத்தியின் செயல்திறன் மற்றும் பராமரிப்பைப் புரிந்துகொள்ளுதல்

மங்கலான வெட்டுக் கத்தியின் அறிகுறிகளை அடையாளம் காணுதல்

பிரெட் ஸ்லைசர்களில் ஏற்படும் மிகவும் பொதுவான சிக்கல்களில் ஒன்று, வெட்டும் விளிம்பின் (பிளேட்) செயல்திறன் மெதுவாக குறைதல் ஆகும், இது பல்வேறு கவனிக்கத்தக்க அறிகுறிகளின் மூலம் வெளிப்படுகிறது. விளிம்புகள் தமது கூர்மையை இழக்கத் தொடங்கும்போது, வெட்டும் செயல்பாடுகளின் போது அதிகரித்த எதிர்ப்பு உணரப்படுகிறது; இதனால் சீரற்ற வெட்டுகளும், பிரெட்டின் உருவம் சுருங்கிய நிலையும் ஏற்படுகின்றன. வெட்டும் செயல்பாட்டிற்கு கூடுதல் அழுத்தம் தேவைப்படலாம், மேலும் முடிவில் பெறப்படும் துண்டுகளில் விளிம்புகள் கிழிந்திருத்தல் அல்லது தடிமனில் மாறுபாடுகள் ஏற்படுவதால், அவற்றின் தோற்றத் தரம் பாதிக்கப்படுகிறது.

மங்கிய விளிம்புகள் மிகையான பிரெட் துகள்களை (கிரம்ப்) உருவாக்கி, வெட்டும் பெட்டியில் எங்கும் துகள்களை விட்டுச் செல்கின்றன, இதனால் அடிக்கடி சுத்தம் செய்ய வேண்டிய தேவை ஏற்படுகிறது. தொழில்முறை பிரெட் ஸ்லைசர்கள், சுத்தமான, தொழில்முறை முடிவுகளை அடைய துல்லியமாக பராமரிக்கப்படும் வெட்டும் விளிம்புகளைச் சார்ந்துள்ளன, மேலும் விளிம்பின் நிலை வெட்டும் செயல்பாடுகளின் மொத்த திறனை நேரடியாகப் பாதிக்கிறது. உற்பத்தி தரத்தை பாதிக்கும் முன்னரே அதன் சீர்குலைவின் ஆரம்ப அறிகுறிகளை அடையாளம் காண வேண்டுமெனில், இயக்குநர்கள் விளிம்புகளின் செயல்திறனை தொடர்ந்து கண்காணித்து வர வேண்டும்.

சரியான விளிம்பு மாற்றும் முறைகள்

பிரெட் ஸ்லைசர்களில் பிளேடுகளை மாற்றுவது சுரக்ஷித்த செயல்முறைகள் மற்றும் தயாரிப்பாளர் தனிப்பயன் தரநிலைகளைக் கவனத்துடன் பின்பற்றுவதை தேவைப்படுத்துகிறது, இதனால் சிறந்த செயல்திறன் மற்றும் ஆபரேட்டர் பாதுகாப்பு உறுதி செய்யப்படுகிறது. எந்தவொரு பிளேடு மாற்று செயல்முறையைத் தொடங்குவதற்கு முன்பும், ஆபரேட்டர்கள் மின்சார வழங்கலை துண்டித்து, பராமரிப்பு போது தவறுதலான இயக்கத்தைத் தடுக்க அனைத்து பாதுகாப்பு தாழ்ப்பலகைகளையும் (safety locks) செயல்படுத்த வேண்டும். பெரும்பாலான வணிக பிரெட் ஸ்லைசர்களில், பராமரிப்பு அணுகலுக்காக அகற்றக்கூடிய பேனல்கள் அல்லது கீழே திறக்கக்கூடிய (hinged) மூடிகள் மூலம் அணுகக்கூடிய பிளேடு கூட்டு அமைப்புகள் (blade assemblies) உள்ளன.

பிளேடுகளை மாற்றும் செயல்முறை பொதுவாக பிளேடு பாதுகாப்பு மூடிகளை அகற்றுதல், ஏற்ற கருவிகளைப் பயன்படுத்தி பிணைப்பு கட்டமைப்புகளை (mounting hardware) தளர்த்துதல், மற்றும் அவற்றின் திசை மற்றும் நிலையைக் கவனத்தில் கொண்டு தீவிர கவனத்துடன் தேய்ந்த பிளேடுகளை அகற்றுதல் ஆகியவற்றை உள்ளடக்கியது. புதிய பிளேடுகள் சரியான சீரமைப்பு (alignment) மற்றும் திருகு விசை (torque) தரநிலைகளுக்கு ஏற்ப நிறுவப்பட வேண்டும், இதனால் பாதுகாப்பான இயக்கம் மற்றும் சிறந்த வெட்டு செயல்திறன் உறுதி செய்யப்படுகிறது. தரமான பனிக்கெட்டு தொடர்பாடுகள் விரிவான பராமரிப்பு ஆவணங்களை வழங்குகின்றன, அவை பிளேடு மாற்றம் மற்றும் சரிசெய்தல் தேவைகளுக்கான குறிப்பிட்ட செயல்முறைகளை விளக்குகின்றன.

மோட்டார் மற்றும் இயக்க அமைப்பு பிழை நீக்கம்

மோட்டார் செயல்திறன் பிரச்சினைகளைக் கண்டறிதல்

ரொட்டி துண்டாக்கிகளில் மோட்டார் பிரச்சினைகள் பெரும்பாலும் வழக்கத்திற்கு மாறான ஒலிகள், அதிர்வுகள் அல்லது வெட்டுதலின் சீர்திறன் மற்றும் வேகத்தைப் பாதிக்கும் குறைந்த வெட்டு சக்தி ஆகியவற்றின் மூலம் வெளிப்படுகின்றன. மோட்டாருடன் தொடர்புடைய பொதுவான அறிகுறிகளில் இயக்கத்தின் போது கிரைண்டிங் (தேய்த்தல்) ஒலிகள், தாங்கிகளின் தேய்வைக் குறிக்கக்கூடிய அதிக அளவு அதிர்வுகள், மற்றும் சீரற்ற வெட்டு செயல்திறனை ஏற்படுத்தக்கூடிய இடைவெளியிடப்பட்ட மின்சக்தி வழங்கல் ஆகியவை அடங்கும். இந்த பிரச்சினைகள் பல்வேறு காரணங்களால் ஏற்படலாம்; அவை தவறான பராமரிப்பு, மின்சார விநியோக சிக்கல்கள் அல்லது தொழில்முறை கவனம் தேவைப்படும் கூறுகளின் தேய்வு ஆகியவையாகும்.

வெப்பநிலை கண்காணிப்பு ரொட்டி துண்டாக்கிகளில் மோட்டாரின் ஆரோக்கியத்தைப் பற்றிய மதிப்புமிக்க விழுதல்களை வழங்குகிறது, ஏனெனில் அதிக வெப்பமாகுதல் பெரும்பாலும் மிக மோசமான இயந்திர தோல்விகளுக்கு முன்னரே ஏற்படுகிறது. இயக்குநர்கள் மோட்டார் உறைகளைச் சுற்றியுள்ள தேவையான காற்றோட்டத்தைச் சரிபார்க்க வேண்டும், மேலும் வெப்ப சேதத்தைத் தடுக்க குளிரூட்டும் அமைப்புகள் சரியாகச் செயல்படுகின்றனவா என்பதை உறுதிப்படுத்த வேண்டும். மின்சார இணைப்புகள் மற்றும் மின்னழுத்த விநியோகத்தை வழக்கமாக ஆய்வு செய்வது, முழுமையான மோட்டார் தோல்வி மற்றும் நீண்ட நேர நிறுத்தத்தை ஏற்படுத்தும் முன்னரே சாத்தியமான பிரச்சினைகளைக் கண்டறிய உதவுகிறது.

பெல்ட் மற்றும் இயக்க வடிவமைப்பு பராமரிப்பு

துண்டாக்கும் ரொட்டியின் இயக்க பெல்ட்கள் மற்றும் பரிமாற்ற கூறுகள் மோட்டாரிலிருந்து வெட்டும் வடிவமைப்புக்கு நம்பகமான சக்தி மாற்றத்தை உறுதிப்படுத்த வழக்கமான ஆய்வு மற்றும் பராமரிப்பை தேவைப்படுகின்றன. பெல்ட் இழுப்பு வெட்டுதல் செயல்திறனை மிகவும் பாதிக்கிறது; தளர்ந்த பெல்ட்கள் சறுக்குதலையும், துண்டுகளின் தடிமனில் மாறுபாட்டையும் ஏற்படுத்துகின்றன, அதே நேரத்தில் மிகையாக இழுக்கப்பட்ட பெல்ட்கள் தாங்கிகள் மற்றும் புல்லி களில் அதிக அளவு தேய்மானத்தை ஏற்படுத்துகின்றன. சரியான பெல்ட் இழுப்பு மென்மையான இயக்கத்தை அனுமதிக்கிறது, மேலும் துல்லியமான வெட்டுச் சக்தியை பராமரிக்க போதுமான பிடிப்பை வழங்குகிறது.

இயக்க பெல்ட்களின் கண்ணுக்குத் தெரியும் ஆய்வில் பிளவுகள், துண்டுதல் அல்லது மெருகூட்டல் போன்றவற்றை சரிபார்க்க வேண்டும், இவை பெல்ட்களை மாற்ற வேண்டிய அவசியத்தைக் குறிக்கின்றன. தொழில்முறை ரொட்டி துண்டாக்கிகளில் செயல்பாட்டு வாழ்நாள் முழுவதும் சிறந்த பெல்ட் செயல்திறனை பராமரிக்க இயக்குநர்களுக்கு வசதியான இழுப்பு சரிசெய்யும் அமைப்புகள் சேர்க்கப்பட்டுள்ளன. இயக்க அமைப்பின் எண்ணெயிடும் தேவைகள் தயாரிப்பாளரைப் பொறுத்து மாறுபடுகின்றன, ஆனால் இந்த கூறுகளுக்கு வழக்கமான கவனம் செலுத்துவது முன்கூடிய தேய்மானத்தைத் தடுக்கிறது மற்றும் உச்ச உற்பத்தி காலங்களில் நம்பகமான இயக்கத்தை உறுதிப்படுத்துகிறது.

மின்சார அமைப்பு சிக்கல்கள் மற்றும் தீர்வுகள்

மின்சார வழங்கல் மற்றும் கட்டுப்பாட்டு சிக்கல்கள்

துண்டிக்கும் இயந்திரங்களில் ஏற்படும் மின்சார சிக்கல்கள் எளிய சுவிட்ச் தவறுகளிலிருந்து தொழில்முறை முறையில் கண்டறியப்படவேண்டிய மற்றும் பழுதுபார்க்கப்படவேண்டிய சிக்கலான கட்டுப்பாட்டு அமைப்பு தவறுகள் வரை பல்வேறு வகையானவையாக இருக்கலாம். பொதுவான மின்சார அறிகுறிகளில் முழுமையான மின்சார இழப்பு, இடைவெளியுடன் இயங்குதல் அல்லது ஆபரேட்டரின் உள்ளீடுகளுக்கு முன்கூட்டியே கணிக்க முடியாத வகையில் கட்டுப்பாட்டுச் செயல்பாடுகள் ஆகியவை அடங்கும். இந்த சிக்கல்கள் பெரும்பாலும் தளர்ந்த இணைப்புகள், தேய்ந்த சுவிட்ச்கள் அல்லது துண்டிக்கும் கருவிகளின் நம்பகமான இயக்கத்தைப் பாதிக்கும் கட்டுப்பாட்டு சுற்று சிக்கல்களால் ஏற்படுகின்றன.

வசதியின் மின்சார விநியோகத்தில் மின்னழுத்த ஏற்ற இறக்கங்கள் ரொட்டி துண்டிக்கும் இயந்திரங்களில் சீரற்ற செயல்பாட்டை ஏற்படுத்தலாம், குறிப்பாக மின்னணு கட்டுப்பாடுகளைக் கொண்ட உபகரணங்களில். இயந்திரத்தின் தயாரிப்பாளர் தனிப்பயன் தேவைகளுக்கு ஏற்ப மின்சார விநியோகம் சரியாக உள்ளதா என்பதை இயக்குநர்கள் சரிபார்க்க வேண்டும்; மின்னழுத்த நிலைத்தன்மை சிக்கல்கள் இருந்தால், மின்சார தரம் மேம்படுத்தும் உபகரணங்களை பயன்படுத்துவதை கருத்தில் கொள்ள வேண்டும். மின்சார இணைப்புகளை (மின்கம்பிகள் மற்றும் உள் வயரிங் உட்பட) தொடர்ந்து ஆய்வு செய்வது, உற்பத்தி செயல்பாடுகளை தடை செய்யக்கூடிய தவறுகளைத் தடுக்க உதவும்.

பாதுகாப்பு அமைப்பின் செயல்பாடு

சமீபத்திய ரொட்டி துண்டிக்கும் இயந்திரங்கள், இயக்குநர்களை காயங்களிலிருந்து பாதுகாக்க வடிவமைக்கப்பட்ட பல பாதுகாப்பு அமைப்புகளை ஒருங்கிணைத்துள்ளன; இந்த அமைப்புகள் சரியான செயல்பாட்டை உறுதிப்படுத்த தொடர்ந்து சோதிக்கப்பட வேண்டும். பாதுகாப்பு இடைமுறைகள் (சேஃப்டி இன்டர்லாக்ஸ்), பாதுகாப்பு மூடிகள் அகற்றப்பட்டிருந்தால் அல்லது தவறாக நிறுவப்பட்டிருந்தால் இயந்திரத்தை இயக்காமல் தடுக்கின்றன; அவசர நிறுத்த சுயிச்சுகள் (எமர்ஜென்சி ஸ்டாப் ஸ்விட்ச்கள்) செயல்படுத்தப்படும்போது உடனடியாக மின்சார விநியோகத்தை துண்டிக்கின்றன. இந்த அமைப்புகள் நம்பகமாக செயல்பட வேண்டும், அதனால் பணியிட பாதுகாப்புத் தரங்களை பராமரிக்கவும், ஒழுங்குமுறை தேவைகளுக்கு இணங்கவும் முடியும்.

பிரெட் ஸ்லைசர்களுக்கான தினசரி பராமரிப்பு நடவடிக்கைகளில் பாதுகாப்பு அமைப்புகளைச் சோதித்தல் ஒரு முக்கிய பகுதியாக இருக்க வேண்டும், மேலும் அனைத்து பாதுகாப்பு சாதனங்களும் சரியாக இயங்குகின்றன என்பதை ஆவணப்படுத்தப்பட்ட சரிபார்ப்பு மூலம் உறுதிப்படுத்த வேண்டும். தவறாக இயங்கும் பாதுகாப்பு அமைப்புகள் கடுமையான ஆபத்துகளை ஏற்படுத்தும், மேலும் பணியிட பாதுகாப்பு விதிமுறைகளை மீறும், எனவே உடனடியாக சரிசெய்தல் அவசியமாகும். தகுதிவாய்ந்த சேவை தொழில்நுட்ப வல்லுநர்கள் சிக்கலான பாதுகாப்பு அமைப்பு சிக்கல்களை கண்டறிந்து, அனைத்து பாதுகாப்பு சாதனங்களும் தயாரிப்பாளரின் தன்மைகள் மற்றும் ஒழுங்குமுறை தரங்களுக்கு ஏற்ப இருக்கின்றன என்பதை உறுதிப்படுத்த முடியும்.

துப்புரவு மற்றும் சுகாதார சவால்கள்

மாசுபடுதல் சிக்கல்களை சமாளித்தல்

ரொட்டி துண்டாக்கிகளை சரியான முறையில் சுத்தம் செய்வதற்கு, உணவுப் பாதுகாப்பு கோட்பாடுகள் மற்றும் கருவிகளுக்கு ஏற்ற சுத்தம் செய்யும் நடைமுறைகள் பற்றிய விரிவான புரிதல் தேவைப்படுகிறது; இது மாசுப்படுதலைத் தடுப்பதற்கும், ஒழுங்குமுறை ஒத்துழைப்பை பராமரிப்பதற்கும் அவசியம். ரொட்டியின் எஞ்சிய துகள்கள், எண்ணெய் சேர்க்கை மற்றும் ஈரப்பதம் சேர்தல் ஆகியவை பாக்டீரியா வளர்ச்சிக்கு ஏற்ற சூழலை உருவாக்குகின்றன; எனவே பாதுகாப்பான உணவு கையாளுதல் செயல்பாடுகளுக்காக வழக்கமான சுத்தம் அவசியம். தொழில்முறை ரொட்டி துண்டாக்கிகளில் வழக்கமாக, விரிவான சுத்தம் மற்றும் சுத்திகரிப்பை எளிதாக்கும் வகையில் அகற்றக்கூடிய பாகங்கள் இருக்கும்.

சுத்தம் செய்யும் நடைமுறைகள் போதுமானதாக இல்லாத போது அல்லது கருவியின் வடிவமைப்பு சில பகுதிகளை சுத்தம் செய்வதற்கு அணுக முடியாத வகையில் இருக்கும்போது மாசுப்படுதல் பிரச்சனைகள் ஏற்படலாம். இயக்குநர்கள், அனைத்து உணவு தொட்டு மேற்பரப்புகளையும் கவனிக்கும் முறையான சுத்தம் செய்யும் நடைமுறைகளை உருவாக்க வேண்டும்; மேலும் அங்கீகரிக்கப்பட்ட சுத்திகரிப்பு முகவரிகள் மற்றும் நடைமுறைகள் குறித்து தயாரிப்பாளர் பரிந்துரைகளைப் பின்பற்ற வேண்டும். சுத்தம் செய்யப்பட்ட கருவிகளின் வழக்கமான ஆய்வு, மாசுப்படுதல் தொடர்ந்து நிலைத்திருக்கக்கூடிய பகுதிகளைக் கண்டறியவும், அதிக கவனம் தேவைப்படும் பகுதிகளை அடையாளம் காணவும் உதவுகிறது.

சிறப்பான சுத்தம் செய்யும் நடைமுறைகளை செயல்படுத்துதல்

பேக்கரி துண்டிப்பான்களுக்கான விரிவான சுத்திகரிப்பு நடைமுறைகளை உருவாக்குவது என்பது, உபகரணங்களின் வடிவமைப்பையும், உணவு பாதுகாப்பு தேவைகளையும் புரிந்துகொள்வதை உள்ளடக்கியது; இதனால், உணவு தொட்டல் பரப்புகளை முழுமையாக சுத்தம் செய்ய முடியும், அதே நேரத்தில் உணர்திறன் மிக்க பாகங்களுக்கு சேதம் ஏற்படாமல் பாதுகாக்கப்படும். திறம்பட வடிவமைக்கப்பட்ட நடைமுறைகளில் பொதுவாக, உணவு தொட்டல் பரப்புகளுக்கான தினசரி சுத்திகரிப்பு நடைமுறைகள், உள் பாகங்களுக்கான காலாவதியான ஆழமான சுத்திகரிப்பு, மேலும் சுத்திகரிப்பு தரத்திற்கான ஒப்புதலை உறுதிப்படுத்தும் ஆவணமாக்கல் முறைகள் ஆகியவை அடங்கும்.

சுத்திகரிப்பு நடைமுறைகளை ஒழுங்காக பயன்படுத்துவதை உறுதிப்படுத்துவதற்காக ஆபரேட்டர்களுக்கு சரியான சுத்திகரிப்பு நுணுக்கங்களில் பயிற்சி அளிப்பது முக்கியமானது; இது உணவு பாதுகாப்பை பாதிக்கக்கூடிய மாசுபடுதல் சிக்கல்களைத் தடுக்க உதவும். விரிவான பேக்கரி துண்டிப்பான்கள் விற்பனை உத்தரவாதத்தை பராமரிக்கவும், சிறந்த செயல்திறனை பெறவும் குறிப்பிட்ட சுத்திகரிப்பு முகவரிகள் அல்லது நுணுக்கங்களை தேவைப்படுத்தலாம்; எனவே, உற்பத்தியாளரின் பரிந்துரைகளை கடைப்பிடிப்பது உபகரணத்தின் நீண்டகால நம்பகத்தன்மை மற்றும் பாதுகாப்பு ஒழுங்குமுறைகளுக்கு அவசியமாகும்.

இயந்திர சரிசெய்தல் மற்றும் சரியாக்கம்

துண்டு தடிமன் கட்டுப்பாடு

துண்டுகளாக வெட்டும் இயந்திரங்களில் துல்லியமான துண்டு தடிமன் கட்டுப்பாட்டை பராமரிப்பதற்கு, சரிசெய்தல் வழிமுறைகளைப் புரிந்துகொள்ளவும், வாடிக்கையாளர்களின் எதிர்பார்ப்புகளுக்கு ஏற்றவாறு தொடர்ச்சியான முடிவுகளை உறுதிப்படுத்தவும் வழக்கமான சரிபார்வை (கேலிப்ரேஷன்) தேவைப்படுகிறது. பெரும்பாலான வணிக ரீதியான ரொட்டி துண்டுகளாக வெட்டும் இயந்திரங்களில், வெவ்வேறு வகையான ரொட்டிகள் மற்றும் வாடிக்கையாளர் விருப்பங்களுக்கு ஏற்றவாறு துண்டு தடிமனை நுண்ணியமாகச் சரிசெய்யக்கூடிய அமைப்புகள் உள்ளன. இருப்பினும், இந்த அமைப்புகள் நேரத்துடன் இயந்திர தேய்மானம் அல்லது பாகங்கள் சரிவதன் காரணமாக விலகல் அடையலாம், இது வெட்டுதலின் துல்லியத்தைப் பாதிக்கிறது.

சரிபார்வை நடைமுறைகள் பொதுவாக, உண்மையான துண்டு தடிமனை அமைப்புகளுடன் ஒப்பிட்டு அளவிட்டு, துல்லியத்தை மீட்டெடுக்க சரிசெய்தல்களைச் செய்வதை உள்ளடக்கியவை. தொழில்முறை ரொட்டி துண்டுகளாக வெட்டும் இயந்திரங்கள், உற்பத்தி சுழற்சிகளின் போது துல்லியமான சரிசெய்தல்களை அனுமதிக்கும் மற்றும் திரும்பத் திரும்ப ஒரே மாதிரியான முடிவுகளை உறுதிப்படுத்தும் துல்லியமான வழிமுறைகளை உள்ளடக்கியவை. இயக்குநர்கள் துண்டு தடிமனின் துல்லியத்தை வழக்கமான இடைவெளிகளில் சரிபார்த்து, தயாரிப்புத் தரத்தின் தொடர்ச்சியையும் வாடிக்கையாளர் திருப்தியையும் பராமரிக்க செய்யப்பட்ட அனைத்து சரிசெய்தல்களையும் ஆவணப்படுத்த வேண்டும்.

சீரமைப்பு மற்றும் நிலையமைப்பு சரிசெய்தல்கள்

பிரெட் ஸ்லைசர்களில் வெட்டும் பாகங்களின் சரியான சீரமைப்பு, தூய்மையான வெட்டுகளை உறுதிப்படுத்துகிறது மற்றும் வெட்டுவாள்கள் மற்றும் வழிகாட்டும் இயந்திரங்களின் முன்கூடிய தேய்மானத்தைத் தடுக்கிறது. சீரமைப்பின் தவறு சமமற்ற வெட்டுகளையும், வெட்டுவாள்களின் அதிகரித்த தேய்மானத்தையும், உடனடி கவனம் தேவைப்படும் சாத்தியமான பாதுகாப்பு ஆபத்துகளையும் ஏற்படுத்தலாம். பாகங்களின் சீரமைப்பை முறையாக ஆய்வு செய்வது, தயாரிப்புத் தரத்தையோ அல்லது கருவியின் நம்பகத்தன்மையையோ பாதிக்கும் முன்பே பிரச்சனைகளைக் கண்டறிய உதவுகிறது.

பிரெட் ஸ்லைசர்களுக்கான சரிசெய்தல் முறைகள் தயாரிப்பாளர் மற்றும் மாதிரியைப் பொறுத்து மாறுபடும்; ஆனால் பொதுவாக, சரியான சீரமைப்பை மீட்டெடுக்க துல்லியமான கருவிகள் மற்றும் கவனமான அளவீடுகள் தேவைப்படுகின்றன. தொழில்முறை சேவை தொழில்நுட்ப வல்லுநர்கள் சிக்கலான சீரமைப்பு முறைகளைச் செய்ய முடியும் மற்றும் அனைத்து பாகங்களும் தயாரிப்பாளரின் தன்மைகளுக்கு உட்பட்டு சரியாக இயங்குவதை உறுதிப்படுத்த முடியும். சரிசெய்தல்களின் துல்லியமான பதிவுகளை வைத்திருப்பது, கருவியின் செயல்திறன் போக்குகளைக் கண்காணிக்கவும், கூடுதல் கவனம் தேவைப்படும் மீண்டும் மீண்டும் ஏற்படும் பிரச்சனைகளைக் கண்டறியவும் உதவுகிறது.

தடுப்பு பராமரிப்பு உத்திகள்

தினசரி பராமரிப்பு நடைமுறைகள்

பிரெட் ஸ்லைசர்களுக்கான தினசரி பராமரிப்பு முறைகளை ஒழுங்காக அமைத்துக் கொள்வது, எதிர்பாராத தவறுகள் ஏற்படுவதற்கான வாய்ப்பை குறிப்பிடத்தக்க அளவில் குறைக்கிறது, மேலும் முன்கூட்டியே பராமரிப்பு மூலம் உபகரணங்களின் சேவை ஆயுளை நீட்டிக்கிறது. இந்த தினசரி பராமரிப்பு முறைகளில் பொதுவாக, முக்கிய கூறுகளின் கண்ணுறு ஆய்வு, உணவு தொடும் பரப்புகளைச் சுத்தம் செய்தல், பாதுகாப்பு அமைப்புகள் சரியாக இயங்குகின்றனவா என்பதை சரிபார்த்தல் ஆகியவை அடங்கும். தினசரி பராமரிப்பு மிகக் குறைந்த நேரத்தை மட்டுமே எடுத்துக்கொள்ளும், ஆனால் நம்பகத்தன்மை மற்றும் செயல்திறன் ஒழுங்குத்தன்மை ஆகியவற்றில் மிகப் பெரிய நன்மைகளை வழங்கும்.

இயக்குநர்கள், உபகரணங்களில் தவறுகள் ஏற்படுவதற்கு முன்பாகவே போக்குகள் மற்றும் சாத்தியமான பிரச்சனைகளை அடையாளம் காண உதவும் வகையில், தினசரி பராமரிப்பு செயல்பாடுகளை ஆவணப்படுத்த வேண்டும். தொழில்முறை பிரெட் ஸ்லைசர்கள், உடனடி இயக்க தேவைகளையும், நீண்டகால உபகரண நம்பகத்தன்மையையும் இரண்டையும் கவனிக்கும் அமைப்பு சார்ந்த பராமரிப்பு அணுகுமுறைகளைப் பயன்படுத்துவதால் பயனடைகின்றன. தொடர்ச்சியான தினசரி பராமரிப்பு, உணவு பாதுகாப்பு மற்றும் உபகரணங்களின் நீண்ட ஆயுள் ஆகியவற்றிடம் உள்ள அர்ப்பணிப்பை வெளிப்படுத்துகிறது, மேலும் மொத்த பராமரிப்பு செலவுகளைக் குறைக்கிறது.

திட்டமிடப்பட்ட கூறு மாற்றம்

பிரெட் ஸ்லைசர்களில் தேய்மான பாகங்களுக்கான திட்டமிடப்பட்ட மாற்று நிகழ்வுகளைச் செயல்படுத்துவது, எதிர்பாராத தவறுகளைத் தடுப்பதற்கும், உபகரணத்தின் சேவை ஆயுள் முழுவதும் ஒரு சீரான செயல்திறனை பராமரிப்பதற்கும் உதவுகிறது. பொதுவாக தேய்மானத்திற்கு உள்ளாகும் பாகங்களில் வெட்டு விளிம்புகள், பெல்ட்கள், பேரிங்குகள் மற்றும் சீல்கள் அடங்கும்; இவை பயன்பாட்டு மணி நேரம் அல்லது காலண்டர் அடிப்படையில் காலாவதியாகும் முறையில் காலாவதியாக மாற்றப்பட வேண்டும். தேய்ந்த பாகங்கள் இயக்கத்தின் போது தவறு ஏற்படும்போது ஏற்படக்கூடிய இரண்டாம் நிலை சேதத்தைத் தடுப்பதற்காக முன்கூட்டியே மாற்றுதல் அவசியம்.

தொழில்முறை பிரெட் ஸ்லைசர்களில், பொதுவான பயன்பாட்டு முறைகள் மற்றும் இயக்க நிலைமைகளை அடிப்படையாகக் கொண்டு, தயாரிப்பாளர்கள் பாகங்களை மாற்றும் இடைவெளிகளுக்கான பரிந்துரைகளை வழங்குகின்றனர். போதுமான ஸ்பேர் பார்ட்ஸ் இன்வென்டரியை பராமரிப்பது, திட்டமிடப்பட்ட மாற்று நிகழ்வுகளை உற்பத்தி தாமதங்கள் இன்றி முடிக்க உதவுகிறது. பாகங்களை மாற்றும் திட்டங்களை ஆவணப்படுத்தி, தொடர்ந்து கண்காணிப்பது, பராமரிப்பு நேரத்தையும், தொடர்ந்து செயல்படும் உபகரண பராமரிப்புக்கான பட்ஜெட் ஒதுக்கீட்டையும் மேம்படுத்துவதற்கு உதவுகிறது.

தேவையான கேள்விகள்

பிரெட் ஸ்லைசர்கள் சீரற்ற தடிமன் கொண்ட துண்டுகளை உருவாக்குவதற்கு என்ன காரணம்?

துண்டு வெட்டும் இயந்திரங்களில் சீரற்ற துண்டு தடிமன் பொதுவாக மங்கலான வெட்டும் பலகைகள், தவறான வெட்டும் பலகை சீரமைப்பு அல்லது வெட்டுதல் துல்லியத்தைப் பாதிக்கும் தேய்ந்த வழிகாட்டி இயந்திரங்கள் ஆகியவற்றால் ஏற்படுகிறது. வெட்டும் பலகையின் கூர்மை நேரடியாக வெட்டுதல் தரத்தை பாதிக்கிறது; மங்கலான வெட்டும் பலகைகளைக் கொண்டு ரொட்டியை வெட்டுவதற்கு அதிக அழுத்தம் தேவைப்படுவதால், ரொட்டி சுருங்குதலும், துண்டுகளின் தடிமனில் மாறுபாடுகளும் ஏற்படுகின்றன. வெட்டும் பலகைகளை தொடர்ந்து பராமரித்தல் மற்றும் தடிமன் கட்டுப்பாடுகளை சரியாக சீரமைத்தல் ஆகியவை வெவ்வேறு வகையான ரொட்டிகள் மற்றும் உற்பத்தி அளவுகளுக்கு ஒரே மாதிரியான துண்டு வெட்டுதல் முடிவுகளை பராமரிக்க உதவுகின்றன.

ரொட்டி வெட்டும் இயந்திரத்தின் ப்ளேடுகளை எவ்வளவு அடிக்கடி மாற்ற வேண்டும்

பிரெட் ஸ்லைசர்களுக்கான பிளேடுகளை மாற்றும் அதிர்வெண் பயன்பாட்டு அளவு, வெட்டப்படும் பிரெட் வகைகள் மற்றும் பராமரிப்பு நடைமுறைகளைப் பொறுத்தது; ஆனால் அதிக அளவு வணிக செயல்பாடுகளில் பொதுவாக வாராந்திரம் முதல் மாதாந்திரம் வரை இது மாறுபடும். விதைகள் அல்லது கொட்டைகளுடன் கூடிய அடர்த்தியான பிரெட்கள், மென்மையான வெள்ளை பிரெட்களை விட பிளேடுகளின் தீவிர தேய்வை ஏற்படுத்தும்; அதே நேரத்தில், சரியான சுத்தம் செய்தல் மற்றும் கையாளுதல் ஆகியவை பிளேடுகளின் ஆயுளை குறிப்பிடத்தக்க அளவில் நீட்டிக்கும். இயக்கப்படும் போது வெட்டுதலின் செயல்திறனை செயலாளர்கள் கவனித்து, வெட்டுதலின் போது எதிர்ப்பு அதிகரிப்பு, சீரற்ற வெட்டுகள் அல்லது அதிக பிரெட் துகள்கள் உருவாதல் போன்ற அறிகுறிகளைக் கவனித்தவுடன் பிளேடுகளை மாற்ற வேண்டும்.

பிரெட் ஸ்லைசர்கள் செயல்பாட்டின் போது ஏன் சில சமயங்களில் ஜாம் ஆகின்றன?

ரொட்டி துண்டாக்கி இயந்திரத்தில் சிக்கல்கள் பொதுவாக ரொட்டியை தவறாக வைத்திருத்தல், மிகப்பெரிய ரொட்டிகளைப் பயன்படுத்துதல் அல்லது குண்டான வெட்டும் பலகைகள், தவறாக சீரமைக்கப்பட்ட பாகங்கள் போன்ற இயந்திர சிக்கல்களால் ஏற்படுகின்றன. மென்மையான அல்லது ஒட்டும் ரொட்டிகள் வெட்டும்போது சுருங்கி, வெட்டும் இயந்திரத்தில் சிக்கிக்கொள்ளலாம்; கடினமான ரொட்டித் தோல் வெட்டும் இயக்க அமைப்பிற்கு மிகுந்த எதிர்ப்பை ஏற்படுத்தி, அதனை மீறச் செய்யலாம். வணிக ரொட்டி துண்டாக்கும் செயல்பாடுகளில் பெரும்பாலான சிக்கல்களைத் தடுக்க, வெட்டும் பாகங்களின் தொழில்நுட்ப பராமரிப்பு மற்றும் ரொட்டியை சரியான முறையில் வைப்பது குறித்து இயக்குநர்களுக்கு சரியான பயிற்சி அளிப்பது அவசியம்.

ரொட்டி துண்டாக்கிகளை சரிசெய்யும்போது என்னென்ன பாதுகாப்பு முன்னெச்சரிக்கைகள் அவசியம்?

பிரெட் ஸ்லைசரை சரிசெய்வதற்கான பாதுகாப்பு முன்னெச்சரிக்கைகளில் மின்சார ஆதாரங்களை துண்டித்தல், அனைத்து பாதுகாப்பு தாழ்ப்பூட்டுகளையும் செயல்படுத்துதல் மற்றும் பாகங்களை அணுகுவதற்கான ஏற்ற கருவிகள் மற்றும் நடைமுறைகளைப் பயன்படுத்துதல் ஆகியவை அடங்கும். மின்சாரம் இணைக்கப்பட்டிருக்கும் போது தடைகளை நீக்கவோ அல்லது பாகங்களை சரிசெய்யவோ ஆபரேட்டர்கள் எவ்வித முயற்சியும் மேற்கொள்ளக் கூடாது; மேலும், உபகரணத்தை மீண்டும் பயன்பாட்டிற்குத் திருப்புவதற்கு முன்னர் அனைத்து பாதுகாப்பு காவல்களும் சரியாக பொருத்தப்பட்டிருக்க வேண்டும். உபகரணத்திற்கு குறிப்பிட்ட பாதுகாப்பு நடைமுறைகள் குறித்து தொழில்முறை பயிற்சி மற்றும் தொழில்முறை பாதுகாப்பு அமைப்புகளின் தொடர்ச்சியான சோதனைகள் ஆகியவை, சரிசெய்வதற்கான நடவடிக்கைகள் ஆபரேட்டர்கள் அல்லது அருகில் உள்ள பணியாளர்களுக்கு ஆபத்துகளை ஏற்படுத்தாமல் இருப்பதை உறுதிப்படுத்துகின்றன.

உள்ளடக்கப் பட்டியல்

- வெட்டுக் கத்தியின் செயல்திறன் மற்றும் பராமரிப்பைப் புரிந்துகொள்ளுதல்

- மோட்டார் மற்றும் இயக்க அமைப்பு பிழை நீக்கம்

- மின்சார அமைப்பு சிக்கல்கள் மற்றும் தீர்வுகள்

- துப்புரவு மற்றும் சுகாதார சவால்கள்

- இயந்திர சரிசெய்தல் மற்றும் சரியாக்கம்

- தடுப்பு பராமரிப்பு உத்திகள்

-

தேவையான கேள்விகள்

- பிரெட் ஸ்லைசர்கள் சீரற்ற தடிமன் கொண்ட துண்டுகளை உருவாக்குவதற்கு என்ன காரணம்?

- ரொட்டி வெட்டும் இயந்திரத்தின் ப்ளேடுகளை எவ்வளவு அடிக்கடி மாற்ற வேண்டும்

- பிரெட் ஸ்லைசர்கள் செயல்பாட்டின் போது ஏன் சில சமயங்களில் ஜாம் ஆகின்றன?

- ரொட்டி துண்டாக்கிகளை சரிசெய்யும்போது என்னென்ன பாதுகாப்பு முன்னெச்சரிக்கைகள் அவசியம்?