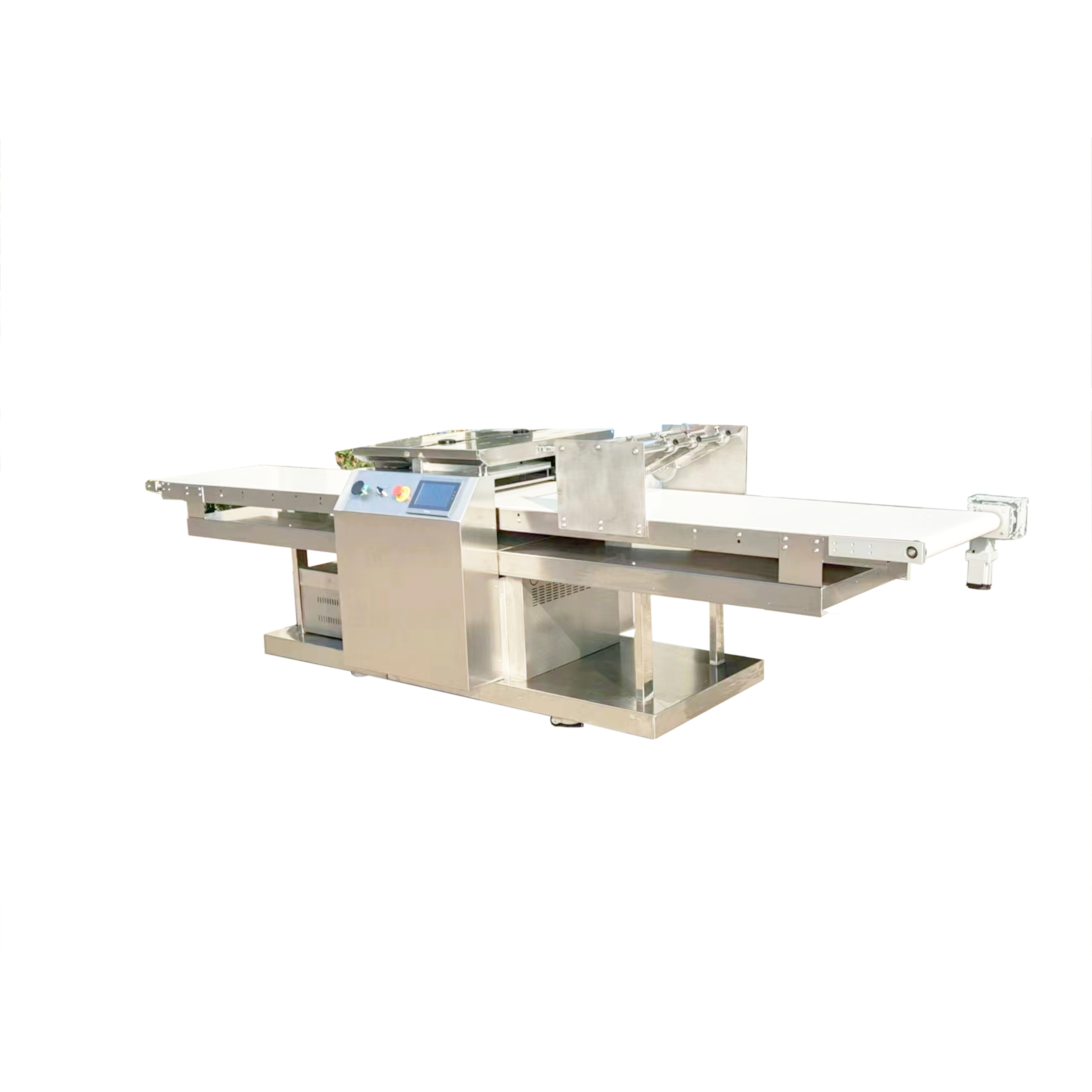

වාණිජ බ්රෙඩ් ස්ලයිසර් යනු බේකරි, හෝටල් සහ ආහාර සේවා ක්රියාකාරකම් වල අත්යවශ්ය උපකරණ වේ. මෙම උපකරණ සමූහය ස්ථායී පෙනුම සහ ප්රමාණය පාලනය කිරීම සඳහා සමාන පැතිකඩ සෑදීමේ ක්රියාවලිය සරල කරයි. කෙසේ වුවද, ඕනෑම යාන්ත්රික උපකරණයක් මෙන්ම, බ්රෙඩ් ස්ලයිසර් වලට ඔවුන්ගේ ක්රියාකාරිත්වය සහ කාර්යක්ෂමතාවය බලපාන ක්රියාකාරී අභියෝග ඇති විය හැකිය. මෙම ගැටළු හඳුනා ගැනීම සහ විසඳීම සඳහා අවශ්ය ක්රමවේද තේරුම් ගැනීම අවිධිමත් කාලය අවම කර ගැනීමටත්, වෘත්තීය බ්රෙඩ් ස්ලයිසිං ක්රියාකාරකම් වලින් ගැටළු නොමැතිව ඉහළ තත්ත්වයේ ප්රතිදානය ලබා දීමටත් උපකාරී වේ.

ආධුනික බ්රෙඩ් කපා යැවීමේ උපකරණ වල සංකීර්ණ යාන්ත්රික ක්රියාවලි ඇතුළත් වේ. මෙම යාන්ත්රික ක්රියාවලි විවිධ වර්ගයේ බ්රෙඩ් වර්ග සඳහා, සැහැල්ලු පැස්ට්රි සිට සැහැල්ලු සම්පූර්ණ ශාක බ්රෙඩ් දොසිරි දක්වා සැකසීම සඳහා සැලසුම් කර ඇත. මෙම යන්ත්ර අක්රිය වුවහොත්, නිෂ්පාදන කාර්යක්ෂමතාව මත එය සැලකිය යුතු බලපෑමක් ඇති කළ හැකි අතර, මෙම ගැටළු විසඳීම සඳහා කාර්ය සාධනය කරන සේවකයින් සහ අංශ තාක්ෂණික සේවකයින් සඳහා විශේෂ කුසලතා අත්යවශ්ය වේ. වෘත්තීය ආහාර සේවා ආයතන විසින් බ්රෙඩ් කපා යැවීමේ උපකරණ සුදුසු ලෙස ක්රියා කරන බව සහතික කර ගැනීම සඳහා එය භාවිතා කරයි. මෙය ස්ථිර සේවා සම්මත පවත්වා ගැනීම සහ පාරිභෝගිකයින්ගේ අපේක්ෂාවන් සපුරාලීම සඳහා සමාන කපා යැවීමේ ඝනත්වය සහ සියුම් කපා යැවීම් සැපයීම සඳහා යොදා ගැනේ.

ඉවියා කාර්ය සාධනය සහ රැක බලා ගැනීම පිළිබඳ අවබෝධය

ඉවිය කුඩා වීමේ ලක්ෂණ හඳුනා ගැනීම

රොටි කපන යන්ත්රවල සැහැල්ලු ගැටළුවලින් එකක් වන්නේ කෙටුම් කොටසේ කාර්ය සාධනය අඩු වීමයි. මෙය විවිධ නිරීක්ෂණය කළ හැකි ලක්ෂණ හරහා පෙන්වයි. කෙටුම් කොටසේ තියුණු බව අඩු වීම ආරම්භ වූ විට, ක්රියාත්මක කරන්නන් සාමාන්යයෙන් කපන ක්රියාවලිය අතරතුර ඉහළ ප්රතිරෝධයක් සොයා ගනී. මෙය අසමාන කපීම් සහ සැකුරු වූ රොටි ව්යුහය ඇති කරයි. කපන ක්රියාව සඳහා අතිරේක පීඩනයක් අවශ්ය විය හැකි අතර, සම්පූර්ණ කපා ඇති කැබැලි බොහෝ විට කැඩුණු කෙළවර සහ අසමාන ඝනත්වයේ වෙනස්කම් පෙන්වයි. මෙය ඉදිරිපත් කිරීමේ ගුණත්වය අඩු කරයි.

තියුණු නොවූ කෙටුම් කොටස් අධික පිළිස්සුම් නිපදවයි. මෙය කපන කාමරය පුරා කුඩා කැබැලි විසිරී යාමට හේතු වන අතර, වැඩි වරක් සිදු කළ යුතු සිසිල් කිරීමේ ක්රියාවලි අවශ්ය වේ. වෘත්තීය රොටි කපන යන්ත්ර පිරිසිදු සහ වෘත්තීය ප්රතිඵල ලබා දීම සඳහා නිරවද්යතාව සමඟ පවත්වා ගත යුතු කපන කෙටුම් කොටස් මත පදනම් වේ. කෙටුම් කොටසේ තත්ත්වය කපන ක්රියාවලියේ සමස්ත කාර්යක්ෂමතාව සෘජුවම බලපායි. නිෂ්පාදන ගුණත්වය බලපාන පෙර අවධියේ දී කෙටුම් කොටසේ කාර්ය සාධනය අඩු වීමේ මුල් ලක්ෂණ හඳුනා ගැනීම සඳහා ක්රියාත්මක කරන්නන් නිතිපතා කෙටුම් කොටසේ කාර්ය සාධනය නිරීක්ෂණය කළ යුතුය.

සුදුසු කෙටුම් කොටස් වෙනස් කිරීමේ ක්රම

රොටි කපන යන්ත්රවල කෙළින් වෙනස් කිරීම සඳහා සුරක්ෂිතතා ක්රමවේද සහ නිෂ්පාදකයාගේ විශේෂාංග පිළිබඳව සැලකිලිමත් වීම අත්යවශ්ය වේ. කෙළින් වෙනස් කිරීමේ කිසියම් ක්රියාවලියක් ආරම්භ කිරීමට පෙර, ක්රියාකාරිණීන් විදුලි සැපයුම් වෙන් කළ යුතු අතර අනතුරු සිදු නොවීම සඳහා සියලු සුරක්ෂිතතා අවහිරතා සක්රිය කළ යුතුය. බොහෝ වාණිජ රොටි කපන යන්ත්රවල පිහිටි කෙළින් සමූහයන් සේවා පරිශීලනය සඳහා සැලසුම් කර ඇති ඉවත් කළ හැකි පුවරු හෝ සැහැල්ලු ආවරණ හරහා ප්රවේශ විය හැක.

කෙළින් වෙනස් කිරීමේ ක්රියාවලිය සාමාන්යයෙන් කෙළින් ආවරණ ඉවත් කිරීම, සුදුසු උපකරණ සමඟ මැටි දෘඩීකරණ උපාංග සැහැල්ලු කිරීම සහ ඒවායේ අභිමුඛතාවය සහ ස්ථානගත කිරීම සැලකිල්ලට ගෙන පැරණි කෙළින් සැහැල්ලුවෙන් ඉවත් කිරීම යන්න ඇතුළත් වේ. නව කෙළින් සුරක්ෂිත ක්රියාකාරිත්වය සහ හොඳම කපන කාර්ය සාධනය සඳහා සුදුසු සමාන්තරතාවය සහ බලය අනුව ස්ථාපනය කළ යුතුය. ගුණත්වය වඩ කොටස් කිරීමේ දේවල කෙළින් වෙනස් කිරීම සහ සැකසීමේ අවශ්යතා සඳහා විශේෂිත ක්රියාවලි විස්තර කරන විස්තරාත්මක සේවා පරිශීලන ලියාපදිංචි ඇතුළත් වේ.

මෝටරය සහ ධාවක පද්ධතිය සම්බන්ධ ගැටළු විසඳීම

මෝටරයේ ක්රියාකාරීත්වය සම්බන්ධ ගැටළු විනිශ්චය කිරීම

රොටි කපන යන්ත්රවල මෝටර ගැටළු බොහෝ විට අසාමාන්ය ශබ්ද, කම්පන හෝ කපා ගැනීමේ බලය අඩු වීම මගින් පෙන්වා දෙයි. මෙය කපා ගැනීමේ ස්ථායිතාවය සහ වේගය මත බලපායි. මෝටරය සම්බන්ධ සාමාන්ය ලක්ෂණ අතර ක්රියාත්මක විය හැකි විට ගැහැණු ශබ්ද, ඉතා වැඩි කම්පන (ඉහළ තෙල් පිරීම හෝ බෙයාරින් පැහැර යාම නිසා සිදු විය හැකි), සහ අස්ථායි බල සැපයීම (එය අසමාන කපා ගැනීමේ ක්රියාකාරීත්වය සිදු කරයි) යනාදිය ඇත. මෙම ගැටළු විවිධ හේතු වලින් ඇති විය හැකිය. උදාහරණයක් ලෙස අනුචිත රැකියාව, විද්යුත් සැපයුමේ ගැටළු හෝ සංරචක පැහැර යාම වැනි සාධක මෙයට හේතු විය හැකිය. මෙම ගැටළු වෘත්තීය සහය අවශ්ය වේ.

තාපත්වය නිරීක්ෂණය කිරීම මෝටරයේ සෞඛ්යය පිළිබඳව වටිනා අන්තර්දෘෂ්ටියක් සපයයි. මෙයට හේතුව රොටි කපන යන්ත්රවල මෝටරයේ උණුසුම් වීම බොහෝ විට වඩාත් ගැඹුරු යාන්ත්රික අසාමාන්යතා වලට පෙර සිදු වන බැවිනි. මෙහෙයුම්කරුවන් මෝටරයේ ආවරණය වටා ප්රමාණවත් වාත සැපයුම පවතින බව පරීක්ෂා කළ යුතු අතර, උණුසුම් වීම වළක්වා ගැනීම සඳහා සීතල කිරීමේ පද්ධතිය හරියටම ක්රියා කරන බව සහතික කළ යුතුය. විද්යුත් සම්බන්ධතා සහ වෝල්ටීයතා සැපයුම නිතර පරීක්ෂා කිරීමෙන් සම්පූර්ණ මෝටර අසාමාන්යතාවය සහ දීර්ඝ කාලීන අක්රියතාවය සිදු වීමට පෙර විභවිත ගැටළු හඳුනා ගත හැකිය.

බෙල්ට් සහ ධාවක යාන්ත්රික පද්ධතියේ අංග නඩත්තු කිරීම

රොටි කැපීමේ යන්ත්රවල ධාවක බෙල්ට් සහ සංක්රමණ සංරචක මෝටරයෙන් කපා දැමීමේ යාන්ත්රික පද්ධතියට විශ්වසනීය බලය හුවමාරු කිරීම සහතික කිරීම සඳහා නිතැතුන් පරීක්ෂා කිරීම සහ අංග නඩත්තු කිරීම අවශ්ය වේ. බෙල්ට් තනුත්වය කපා දැමීමේ කාර්ය සාධනය සැලකිය යුතු ලෙස බලපායි; සැහැල්ලු බෙල්ට් වලින් බෙල්ට් ස්ලිප් වීම සහ කපා දැමූ කොටස්වල ඝනත්වය අස්ථායී වීම සිදු වේ, එතෙක් ඉතා තද කරන ලද බෙල්ට් වලින් බෙයාරින්ග් සහ පුලියි වල අධික වශයෙන් පැලීම සිදු වේ. සුදුසු බෙල්ට් තනුත්වය ස්ථිර කපා දැමීමේ බලය සඳහා ප්රමාණවත් අත් පිහිටීම පවත්වා ගෙන සුමට ක්රියා කිරීම සැලකිය යුතු වේ.

ධාවක බෙල්ට් වල දෘශ්ය පරීක්ෂාව යටතේ බෙල්ට් වල විභේදන, පැලීම හෝ පෘෂ්ඨික පැහැති බව (glazing) යන ඒවා පරීක්ෂා කළ යුතු අතර, මෙම ලක්ෂණ බෙල්ට් ප්රතිස්ථාපනය කිරීම අවශ්ය බව දක්වයි. වෘත්තීය රොටි කැපීමේ යන්ත්රවල ප්රතිස්ථාපනය කළ හැකි තනුත්ව පද්ධති ඇතුළත් වේ. මෙම පද්ධති මගින් උපාංගයේ සේවා කාලය පුරාම ධාවක බෙල්ට් වල හොඳම කාර්ය සාධනය පවත්වා ගැනීම සඳහා මෙහෙසියන් විසින් තනුත්වය සැකසිය හැකිය. ධාවක පද්ධතියේ ස්නේහන අවශ්යතා නිෂ්පාදකයා අනුව වෙනස් වුවද, මෙම සංරචක වලට නිතැතුන් අවධානය යොමු කිරීම මගින් අතිශයින් වැඩි වශයෙන් පැලීම වළක්වා ගැනීම සහ ඉහළම නිෂ්පාදන කාලය තුළ විශ්වසනීය ක්රියා කිරීම සැලකිය යුතු වේ.

විද්යුත් පද්ධති ගැටළු සහ විසඳුම්

විද්යුත් සැපයුම සහ පාලන ගැටළු

රොටි කැපීමේ උපකරණවල විද්යුත් ගැටළු සරල ස්විච් අක්රියතාවයෙන් සිට වෘත්තීය විනිශ්චය සහ අලුත්වැඩියා කිරීම අවශ්ය වන සංකීර්ණ පාලන පද්ධති අක්රියතා දක්වා විවිධ විය හැක. සාමාන්ය විද්යුත් ලක්ෂණ ලෙස සම්පූර්ණ විද්යුත් ශක්ති අතුරුදන් වීම, අතිරේක ක්රියාත්මක වීම හෝ කාර්ය සාධනය සඳහා පරිශීලක ආදේශන වලට අපැහැදිලි ලෙස ප්රතිචාර දැක්වීම වැනි පාලන ක්රියාකාරිත්වය ඇත. මෙම ගැටළු බොහෝ විට සම්බන්ධතා අස්ථායී වීම, පාවිච්චියෙන් පැරණි වූ ස්විච් හෝ කැපීමේ උපකරණවල විශ්වසනීය ක්රියාත්මක වීම බාධා කරන පාලන පරිපථ ගැටළු වලින් ඇති වේ.

සැපයුම් ස්ථානයේ විදුලි සැපයුමේ වෝල්ටීයතා අස්ථාවරතා බෙජ් කැපීමේ යන්ත්රවල අසාමාන්ය හැසිරීම් විය හැකි අතර, විශේෂයෙන් සංවේදී ඉලෙක්ට්රොනික පාලන උපකරණ සහිත උපකරණවල එය සැලකිය යුතුය. කාර්ය සාධනය සඳහා විදුලි සැපයුම නිෂ්පාදකයාගේ විශේෂාංග සමඟ සම්පූර්ණයෙන් ගැලපෙන බව කාර්ය සාධකයින් විස්තර කළ යුතු අතර, වෝල්ටීයතා ස්ථායිතාවයේ ගැටළු පවතින අවස්ථාවේ විදුලි ශක්ති සැකසුමේ උපකරණ සැලකිල්ලට ගත යුතුය. විදුලි සම්බන්ධතා, බල කේබල් සහ අභ්යන්තර වයරිං ඇතුළුව, නිතිපතා පරීක්ෂා කිරීම නිෂ්පාදන ක්රියාවලිය අතුරුදන් වීමට හේතු විය හැකි අසාර්ථකතා වළක්වා ගැනීමට උපකාරී වේ.

සුරක්ෂිත පද්ධතියේ ක්රියාකාරිත්වය

අල්ලියේ බෙජ් කැපීමේ යන්ත්රවල මිනිසුන් වෙත හානි වැළැක්වීම සඳහා සැලසුම් කර ඇති බහු සුරක්ෂිත පද්ධති අඩංගු වේ. මෙම පද්ධති සුදුසු ක්රියාකාරිත්වය සිදු කරන බව සහතික කිරීම සඳහා නිතිපතා පරීක්ෂා කළ යුතුය. ආරක්ෂිත අතුරු බැඳීම් (සැෆිටි ඉන්ටර්ලොක්) ආවරණ ඉවත් කර ඇති හෝ සුදුසු ලෙස ස්ථාපනය නොකර ඇති විට යන්ත්රය ක්රියාත්මක වීම වළක්වා දෙයි. තුර්කාරී නතුවීමේ ස්විච් (ඊමර්ජන්සි ස්ටොප් ස්විච්) සක්රිය කළ විට ක්ෂණිකව විදුලි සැපයුම කපා දෙයි. වැඩ ස්ථානයේ සුරක්ෂිත සම්මත පවත්වා ගැනීම සහ නීති රීති අනුපිළිපදින බව සහතික කිරීම සඳහා මෙම පද්ධති විශ්වසනීය ලෙස ක්රියා කළ යුතුය.

බ්රෙඩ් ස්ලයිසර් වල සුරක්ෂිතතා පද්ධති පරීක්ෂා කිරීම නිතිපතා අංග රැකබලා ගැනීමේ ක්රියාවලියේ කොටසක් විය යුතු අතර, සියලු ආරක්ෂිත උපාංග සුදුසු ලෙස ක්රියා කරන බව ලිඛිතව සත්යාපනය කළ යුතුය. අක්රිය වූ සුරක්ෂිතතා පද්ධති තීව්ර අනතුරු ඇති කරයි එසේම වැඩ ස්ථානයේ සුරක්ෂිතතා නීති උල්ලංඝනය කළ හැකි අතර, ඉක්මනින් අලුත්වැඩියා කිරීම අත්යවශ්ය වේ. වෘත්තීය සේවා සැපයුම්කරුවන් සංකීර්ණ සුරක්ෂිතතා පද්ධති ගැටළු විනිශ්චය කළ හැකි අතර සියලු ආරක්ෂිත උපාංග නිෂ්පාදකයාගේ විශේෂාංග සහ නීති සම්මතයන්ට අනුකූල වන බව සහතික කළ හැකිය.

පිරිසිදු කිරීම සහ සැනිටේෂන් අභියෝග

දූෂණ ගැටළු විසඳීම

රොටි කපන උපකරණ සුදුසු ලෙස සැතැපීම සඳහා ආහාර ආරක්ෂාව පිළිබඳ සිද්ධාන්ත සහ උපකරණය සම්බන්ධ විශේෂිත සැතැපීමේ ක්රමවේද පිළිබඳ සම්පූර්ණ අවබෝධයක් අවශ්ය වේ. මෙය දූෂණය වැළැක්වීම සහ නියාමන අනුගතතාව පවත්වා ගැනීම සඳහා වේ. රොටි කුඩු, තෙල් එකතු වීම සහ ආර්ද්රතාව එකතු වීම යන සියල්ල බැක්ටීරියා වර්ධනය සඳහා සුදුසු පරිසරයක් නිර්මාණය කරයි. එබැවින් සුරක්ෂිත ආහාර සැකසීමේ ක්රියාවලි සඳහා නිතිපතා සැතැපීම අත්යවශ්ය වේ. වෘත්තීය රොටි කපන උපකරණ සැතැපීම සහ සැනිටයිස් කිරීම සඳහා සුදුසු ලෙස සැලසුම් කරන ලද වෙන් කළ හැකි සංරචක බොහෝ විට ඇත.

සැතැපීමේ ක්රමවේද අප්රතිකාර්ය වුවහොත් හෝ උපකරණයේ සැලසුම හේතුවෙන් සමහර ප්රදේශ සැතැපීම සඳහා ප්රවේශ වීම අපහසු වුවහොත් දූෂණය සම්බන්ධ ගැටළු ඇති විය හැකිය. ක්රියාත්මක කරන්නන් සියලු ආහාර සම්බන්ධ පෘෂ්ඨ සඳහා සැතැපීම සැලසුම් කළ ක්රමවේද සංවර්ධනය කළ යුතු අතර, සැතැපීම සඳහා සම්මත කරන ලද සැතැපීමේ ද්රව්ය සහ ක්රමවේද පිළිබඳ නිෂ්පාදකයාගේ නිර්දේශ අනුගමනය කළ යුතුය. සැතැපී ඇති උපකරණ නිතිපතා පරීක්ෂා කිරීම මගින් දූෂණය පවතින හෝ අතිරේක අවධානය අවශ්ය වන ප්රදේශ හඳුනා ගැනීමට හැකිය.

කාර්යක්ෂම සැතැපීමේ ක්රමවේද ක්රියාත්මක කිරීම

රොටි කපන යන්ත්ර සඳහා සම්පූර්ණ ස්වච්ඡතා ක්රමවේද සකස් කිරීම යනු උපකරණයේ සැලසුම සහ ආහාර සුරක්ෂිතතා අවශ්යතා යන දෙකම හොඳින් තේරුම් ගැනීම මගින් සංවේදී සංරචක විනාශ නොකර සම්පූර්ණයෙන් ස්වච්ඡතා කිරීම සහතික කිරීමයි. කාර්යක්ෂම ක්රමවේද වලට සාමාන්යයෙන් ආහාර සම්බන්ධ පෘෂ්ඨ සඳහා දෛනික ස්වච්ඡතා ක්රියාවලි, අභ්යන්තර සංරචක සඳහා කාලික ස්වච්ඡතා කිරීම සහ ස්වච්ඡතා සම්මතයන් සමඟ සම්පූර්ණ අනුකූලතාව සත්යාපනය කරන ලේඛන ක්රමවේද ඇතුළත් වේ.

ස්වච්ඡතා කිරීමේ සුදුසු ක්රමවේද පිළිබඳව ක්රියාත්මක කරන්නන් පුහුණු කිරීම නිසා ස්වච්ඡතා ක්රියාවලි ස්ථායීව යෙදීම සහ ආහාර සුරක්ෂිතතාව අවපාත කළ හැකි දූෂණ ගැටළු වළක්වා ගැනීම සිදු වේ. වෘත්තීය රොටි කපන යන්ත්ර සඳහා වාර්ෂික සුරක්ෂිතතා සහතිකය සහ හොඳම ක්රියාකාරිත්වය පවත්වා ගැනීම සඳහා විශේෂිත ස්වච්ඡතා ද්රව්ය හෝ ක්රමවේද අවශ්ය විය හැකි අතර, එම හේතුවෙන් නිෂ්පාදකයාගේ නිර්දේශ අනුගමනය කිරීම දීර්ඝ කාලීන උපකරණ විශ්වසනීයතාව සහ සුරක්ෂිතතා අනුකූලතාව සඳහා අත්යවශ්ය වේ.

යාන්ත්රික සැකසුම සහ සැකසුම

කැපීමේ ඝනත්වය පාලනය

රොටි කැපීමේ යන්ත්රවල නිවැරදි කැපුම් ඝනත්වය පාලනය කිරීම තහවුරු කිරීම සඳහා සැකසුමේ යාන්ත්රික ක්රමවේද පිළිබඳ අවබෝධයක් සහ ස්ථායී ප්රතිඵල ලබා ගැනීම සඳහා සැමවිටම සැකසුම් කිරීම අවශ්ය වේ. බොහෝ වාණිජ රොටි කැපීමේ යන්ත්රවල අඛණ්ඩව සැකසිය හැකි ඝනත්ව සැකසුම් විශේෂාංග ඇතුළත් වේ. මෙම සැකසුම් විවිධ රොටි වර්ග සහ ගැනුම්කරුවන්ගේ අභිරුචිය සඳහා සුවිශේෂී ලෙස සැකසිය හැකිය. කෙසේ වුවද, යාන්ත්රික පැහැරීම හෝ සංරචක ස්ථායී වීම හේතුවෙන් කාලයත් සමඟ මෙම සැකසුම් වෙනස් විය හැකි අතර එය කපීමේ සුවිශේෂතාවය බලපායි.

සැකසුම් ක්රියාවලිය සාමාන්යයෙන් සැකසුම් වලට සාපේක්ෂව ප්රත්යක්ෂ කැපුම් ඝනත්වය මැනීම සහ නිවැරදිතාව සැකසීම සඳහා සැකසුම් සිදු කිරීම ඇතුළත් වේ. වෘත්තීය රොටි කැපීමේ යන්ත්රවල ඉතා සුවිශේෂී යාන්ත්රික ක්රමවේද ඇතුළත් වන අතර එය නිශ්චිත සැකසුම් සිදු කිරීමට සහ නිශ්චිත ප්රතිඵල නිතර නිතර නිෂ්පාදන ක්රියාවලිය තුළ තහවුරු කිරීමට හැකියාව ලබා දෙයි. ක්රියාත්මක කරන්නා විසින් ඝනත්වයේ නිවැරදිතාව නිතර තහවුරු කළ යුතු අතර, නිශ්චිත නිෂ්පාදන ගුණත්වය සහ ගැනුම්කරුවන්ගේ සතුට පවත්වා ගැනීම සඳහා සැකසුම් සිදු කළ විට ඒවා ලියාපදිංචි කළ යුතුය.

සමාන්තරීකරණය සහ ස්ථානගත කිරීමේ සැකසුම්

රොටි කපන උපකරණවල කපන සංරචකවල සුදුසු සමායෝජනය සිදු කිරීමෙන් සිදු වන සේරුම් පිරිසිදු වන අතර, කැපීමේ තිරිඟු සහ මාර්ගෝපදේශක යාන්ත්රික පද්ධතිවල කාලයට පෙර වශයෙන් පැලෑටි වීම වළක්වා ගත හැක. සමායෝජනය වැරදී ඇති විට, අසමාන කපීම, කැපීමේ තිරිඟුවල වැඩි පැලෑටි වීම සහ ඉක්මනින් අවධානය යොමු කළ යුතු සම්භාව්ය ආරක්ෂක අවදානම් ඇති විය හැක. සංරචකවල සමායෝජනය නිතර පරීක්ෂා කිරීමෙන් නිෂ්පාදන ගුණත්වය හෝ උපකරණ විශ්වසනීයතාවය බෙහෙවින් බලපාන පෙර ගැටළු හඳුනා ගත හැක.

රොටි කපන උපකරණවල සැකසුම් ක්රියාවලිය නිෂ්පාදකයා සහ ආකෘතිය අනුව වෙනස් වුවද, සාමාන්යයෙන් නිශ්චිත උපකරණ සහ සැලකිලිමත් මැනීම් භාවිතයෙන් සුදුසු සමායෝජනය පිළිබඳව සැකසීම ඇතුළත් වේ. වෘත්තීය සේවා තාක්ෂණිකයින් සංකීර්ණ සමායෝජන ක්රියාවලිය සිදු කළ හැකි අතර, සියලු සංරචක නිෂ්පාදකයා විසින් නියම කරන විශේෂාංග තුළ ක්රියා කරන බව සහතික කර ගත හැක. සැකසුම් පිළිබඳ නිවැරදි වාර්තා තබා ගැනීමෙන් උපකරණයේ ක්රියාකාරීත්වය පිළිබඳ ප්රවණතා අධ්යයනය කිරීමට සහ අතිරේක අවධානය යොමු කළ යුතු නැවත නැවත ඇති වන ගැටළු හඳුනා ගැනීමට හැකිය.

පෙර නිවාරණ පරිරක්ෂණ උපායමාර්ග

දෛනික අංග රැකබලා ගැනීමේ ක්රියාවලි

රොටි කැපීමේ උපකරණ සඳහා ස්ථායී දෛනික අංග පරිපාලන ක්රමවේද ස්ථාපනය කිරීම අතිශයින් අපේක්ෂිත නොවූ අසාමාන්යතා සිදුවීමේ සම්භාවිතාව සැලකිය යුතු ලෙස අඩු කරන අතර, ක්රියාකාරී පූර්ව සැලසුම් මගින් උපකරණයේ සේවා කාලය වැඩි කරයි. මෙම ක්රමවේද සාමාන්යයෙන් වැදගත් සංරචක පිළිබඳ දෘශ්ය පරීක්ෂාවන්, ආහාර සම්බන්ධ පෘෂ්ඨ සේදීම සහ ආරක්ෂිත ක්රමවේද සුදෘඪව ක්රියා කරන බව සත්යාපනය කිරීම ඇතුළත් වේ. දෛනික අංග පරිපාලනය ඉතා සුළු කාලයක් ගත කරයි, නමුත් විශ්වසනීයතාවය සහ ක්රියාකාරීත්වයේ ස්ථායිතාවය පිළිබඳව සැලකිය යුතු වාසි ලබා දෙයි.

අධිකාරීන් දෛනික අංග පරිපාලන ක්රියාකාරකම් ලියාපදිංචි කළ යුතු අතර, එය උපකරණ අසාමාන්යතා සිදුවීමට පෙර පැටිරී යන ප්රවණතා සහ විභව ගැටළු හඳුනා ගැනීමට උපකාරී වන අංග පරිපාලන වාර්තා සෑදීමට උපකාරී වේ. වෘත්තීය රොටි කැපීමේ උපකරණ සඳහා ක්රමානුකූල අංග පරිපාලන ප්රවේශයන් වාසි ලබා දෙයි; මෙය වර්තමාන ක්රියාකාරී අවශ්යතා සහ දීර්ඝ කාලීන උපකරණ විශ්වසනීයතාවය යන දෙකම සැලකිල්ලට ගනී. ස්ථායී දෛනික සැලසුම ආහාර ආරක්ෂාව සහ උපකරණයේ දීර්ඝ කාලීන සේවා කාලය පිළිබඳ කැපවීම පෙන්වා දෙන අතර, සමස්ත අංග පරිපාලන වියදම් අඩු කරයි.

සැලසුම් කළ සංරචක ප්රතිස්ථාපනය

රොටි කපන යන්ත්රවල වැඩ කරන කොටස් සඳහා සැලැස්මෙන් සැකසූ ප්රතිස්ථාපන වැඩසටහන් ක්රියාත්මක කිරීම අපේක්ෂිත නොවූ අසාමාන්ය අසාර්ථකතා වළක්වා ගැනීමටත්, උපකරණයේ සේවා කාලය පුරාම ස්ථායී ක්රියාකාරිත්වය පවත්වා ගැනීමටත් උපකාරී වේ. සාමාන්යයෙන් වැඩ කරන කොටස් ලෙස කෙටුම්, බෙල්ට්, බෙයාරින්ග් සහ සීල් යන ඒවා ඇතුළත් වේ. මෙම කොටස් දිගු කාලයක් භාවිතා කිරීමෙන් හෝ කාලානුකූලව ප්රතිස්ථාපනය කළ යුතුය.

වෘත්තීය රොටි කපන යන්ත්රවල බොහෝ විට නිෂ්පාදකයින් විසින් සාමාන්ය භාවිතයේ රටා සහ ක්රියාකාරිත්ව තත්ත්වයන් අනුව කොටස් ප්රතිස්ථාපනය කළ යුතු කාල පරතරයන් පිළිබඳ නිර්දේශ ඇතුළත් වේ. ප්රතිස්ථාපන සඳහා ප්රමාණවත් සැපරි කොටස් ගබඩාවක් පවත්වා ගැනීමෙන් නියමිත ප්රතිස්ථාපන ක්රියාවලිය නිෂ්පාදන අත්හිටීම් නොවී සම්පූර්ණ කළ හැකිය. කොටස් ප්රතිස්ථාපන සැලැස්ම් ලියා තබා ගැනීම සහ අධීක්ෂණය කිරීම මගින් නිරන්තරයෙන් උපකරණ අංශය සඳහා අවශ්ය අංශය සහ අයවැය සැලසුම් කිරීම සඳහා සුදුසු කාලය තීරණය කළ හැකිය.

FAQ

රොටි කපන යන්ත්ර විෂම ඝනත්වයේ කැපීම් නිපදවන්නේ කෙසේද?

බ්රෙඩ් ස්ලයිසර් වල අසමාන කැපීමේ ඝනත්වය සාමාන්යයෙන් කුණු වූ තියුණු කොටු, අසුදුසු ලෙස සකසා ඇති තියුණු කොටු හෝ කැපීමේ නිරවද්යතාව බාධා කරන පැරණි වූ මාර්ගෝපදේශ යාන්ත්රික පද්ධති හේතුවෙන් ඇති වේ. තියුණු කොටුවේ තියුණු බව කැපීමේ ගුණත්වය සෘජුවම බලපායි, අතිශයින් කුණු වූ තියුණු කොටු බ්රෙඩ් එක කැපීම සඳහා වැඩි පීඩනයක් අවශ්ය වන අතර, එය සම්පීඩනය සහ ඝනත්වයේ වෙනස්වීම් ඇති කරයි. තියුණු කොටුව නිතිපතා පරිපාලනය කිරීම සහ ඝනත්ව පාලනය සුවිශේෂී ලෙස සකසා ගැනීම හරහා විවිධ බ්රෙඩ් වර්ග සහ නිෂ්පාදන පරිමා සඳහා ස්ථායී කැපීමේ ප්රතිඵල පවත්වා ගැනීමට හැකිය.

බුඩු කපන යන්ත්රයේ චාප කොපමණ බාරක් ප්රතිස්ථාපනය කළ යුතුද

බ්රෙඩ් ස්ලයිසර් වල බ්ලේඩ් වෙනස් කිරීමේ සංඛ්යාව භාවිතයේ පරිමාණය, කපා ඇති බ්රෙඩ් වර්ගය සහ අඳුන් රැක ගැනීමේ ක්රම යන කරුණු මත රඳා පවතී. එහෙත් ඉහළ පරිමාණයේ වාණිජ්ය ක්රියාකාරකම් වලදී එය සාමාන්යයෙන් සතියකට වරක් සිට මාසයකට වරක් දක්වා වෙනස් වේ. බීජ හෝ ස්ථූල අංශු අඩංගු ස්ථූල බ්රෙඩ් වර්ග සෘජු සුදු බ්රෙඩ් වලට වඩා වේගයෙන් බ්ලේඩ් අඩු වීමට හේතු වේ. එහෙත් සුදුසු පිරිසිදු කිරීම සහ සැකසීම මගින් බ්ලේඩ් ජීවිත කාලය සැබැවින්ම වැඩි කළ හැකිය. ක්රියාකාරිකයින් කපා ඇති කාර්ය සාධනය නිරීක්ෂණය කළ යුතු අතර, කපා ඇති විට ප්රතිරෝධය වැඩි වීම, අසමාන කපීම් හෝ අධික කුඩු නිපදවීම වැනි සලකුණු දකින විට බ්ලේඩ් වෙනස් කළ යුතුය.

බ්රෙඩ් ස්ලයිසර් ක්රියාත්මක විය හැක්කේ ඇයි?

රොටි කපන යන්ත්රයේ අවහිරතා සාමාන්යයෙන් රොටි වැරදි ස්ථානගත කිරීම, ඉතා විශාල රොටි කැබැලි, හෝ කුණාටු වූ කැපීමේ තියුණු කොටස් හෝ විෂම වූ සංරචක වැනි යාන්ත්රික ගැටළු හේතුවෙන් සිදු වේ. මෘදු හෝ අතිශයින් අල්ලා ගන්නා ස්වභාවයේ රොටි කපා යන විට සමීපයේ සිර වී කපන යාන්ත්රය තුළ අවහිර විය හැකි අතර, දෘඩ පිඟුරු කොටස් චාලක පද්ධතිය ඉක්මවා යා හැකි ප්රතිරෝධයක් උත්පන්න කළ හැකිය. වාණිජ රොටි කපන ක්රියාවලියේ බොහෝ අවහිරතා වළක්වා ගැනීම සඳහා කපන සංරචක නිතිපතා අභිරක්ෂණය කිරීම සහ රොටි ස්ථානගත කිරීමේ ක්රම පිළිබඳ කාර්ය සාධකයින් සඳහා සුදුසු පුහුණුව ලබා දීම අත්යවශ්ය වේ.

රොටි කපන යන්ත්ර සැක කිරීමේදී අත්යවශ්ය වන සුරක්ෂිතතා වැඩසටහන් මොනවාද?

බ්රෙඩ් ස්ලයිසරය සම්බන්ධ ගැටළු විසඳීම සඳහා ආරක්ෂිත ප්රතිපාදන යනු විදුලි සැපයුම් වෙන් කිරීම, සියලු ආරක්ෂිත අවහිරතා සක්රිය කිරීම සහ සංරචක වෙත ප්රවේශ වීම සඳහා සුදුසු උපකරණ සහ ක්රමවේද භාවිතා කිරීමයි. පිහිටුවීමේ විදුලි සැපයුම සම්බන්ධ වියදම් විය හැකි විට ජාම් වීම් ඉවත් කිරීම හෝ සංරචක සකස් කිරීම සඳහා කිසිවෙකු උත්සාහ නොකළ යුතුය, සහ සැපයුම් සේවාවට යළි යැවීමට පෙර සියලු ආරක්ෂිත ආවරණ සුදුසු ලෙස ස්ථාපනය කළ යුතුය. උපකරණ-විශේෂිත ආරක්ෂිත ක්රමවේද සම්බන්ධ වෘත්තීය පුහුණුව සහ නිතැතුන් ආරක්ෂිත පද්ධති පරීක්ෂණය සිදු කිරීම මගින් ගැටළු විසඳීම සම්බන්ධ ක්රියාකාරකම් විසින් ක්රියාත්මක කරන්නන් හෝ ආසන්නයේ සිටින වෙනත් පුද්ගලයන් සඳහා අනතුරු ඇති නොවීම සහතික කරයි.